Ma che bella che è stata Expodental di Rimini, gli spiedini di pesce, gli aperitivi lungo il mare e tanti amici e colleghi.

In fiera era tutto un brulicare di tecnologia e le stampanti erano presenti praticamente in tutti gli stand.

Incontrando un amico, che presentava una stampante di ultima generazione gli chiedo:

io: bella stampante, DLP ? oppure LCD?

Lui: DLP.. in alta risoluzione !

io: bene.. avete adottato l’ultima generazione di specchi? con il bascullamento maggiorato?

Lui: no.. ha il proiettore in alta risoluzione…

Ecco .. spesso mi trovo a discutere di stampa e stampanti accorgendomi che l’interlocutore non ha le idee molto chiare o che non conosce i dettagli tecnici del prodotto che propone.

Io non vendo stampanti, ma mi affascina questa tecnologia che tocco marginalmente con le mie librerie IPD ProCam, quello che conosco è frutto di curiosita’ e pomeriggi passati a leggere.

Provero’ ora a condividere le informazioni raccolte nel tempo.

Prima di approfondire le differenze tra SLA Laser, DLP e LCD, diamo una breve occhiata a cosa sia in realtà la stampa 3D.

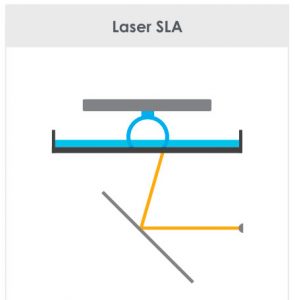

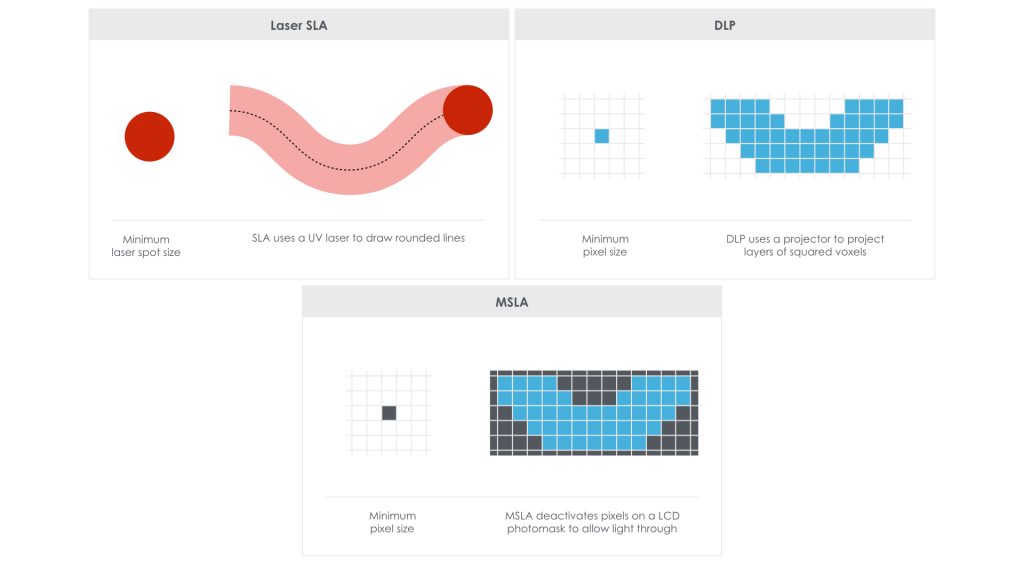

La stampa 3D in resina è disponibile in tre principali tecnologie: laser, proiettore, schermo e filo. Questo post si concentrerà principalmente su SLA laser, DLP proiettore e LCD schermo, ma è bene capire come funziona SLA prima di provare a comprendere DLP e LCD.

Tutte le tecnologie di polimerizzazione in vasca implicano una resina fotosensibile indurita da una sorgente luminosa per produrre strati solidi e, infine, parti intere.

La resina è contenuta all’interno di una vasca, o serbatoio, ed è indurita contro una piattaforma di costruzione, che sale lentamente fuori dal serbatoio quando la parte è formata.

La principale differenza tra le tre tecnologie discusse qui è la fonte di luce.

Il più noto e il più vecchio dei tre è la stereolitografia o SLA .

Usa un laser, diretto da galvanometri, per curare la resina. I galvanometri possono essere pensati come specchi usati per guidare il raggio laser attraverso il fondo trasparente del serbatoio fino a un punto particolare sulla piattaforma di costruzione.

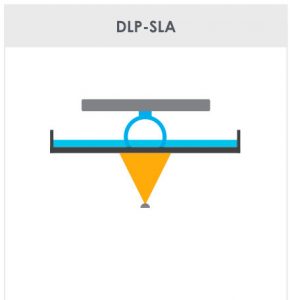

Invece del laser, l’elaborazione della luce digitale (DLP) utilizza un proiettore di luce digitale per polimerizzare la resina proietta immagini di interi strati sul fondo della vasca.

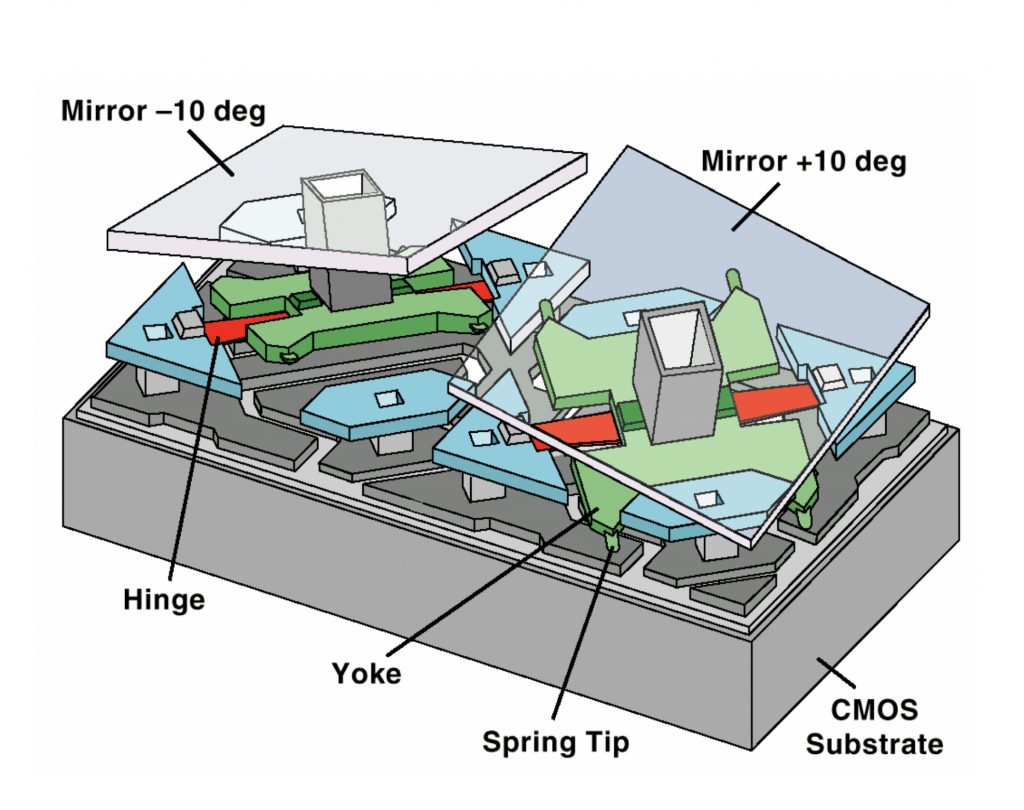

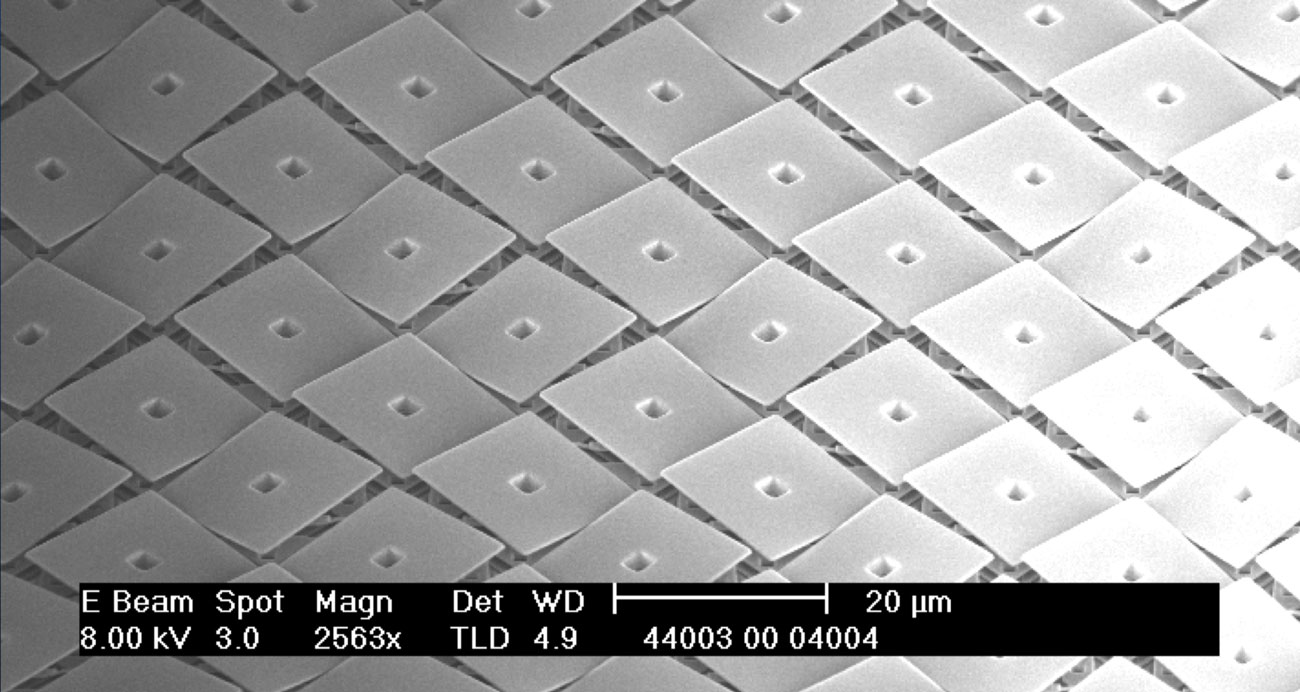

La luce viene diretta selettivamente usando un dispositivo di microspecchi digitali (DMD), che è un componente costituito da centinaia di migliaia di minuscoli specchi.

I livelli generati usando le stampanti DLP sono composti dai cosiddetti voxel, l’equivalente di un pixel 3D. Questo perché lo schermo del proiettore stesso è costituito da pixel fisici, gli specchi.

Meno comune rispetto alle altre due tecnologie, la stampa LCD 3D è quasi la stessa di DLP. Proietta strati completi nel serbatoio di resina, ma con la luce UV proveniente da una serie di LED che brillano attraverso un LCD, non un proiettore.

Uno schermo agisce come una maschera, rivelando solo i pixel necessari per il livello corrente.

Come tale, non è necessario alcun dispositivo speciale per dirigere la luce, come nel caso di SLA e DLP.

Ora che abbiamo coperto i tre principali tipi di stampa 3D in resina, concentriamoci sui primi due, identificando le differenze tra loro.

I proiettori DLP e gli schermi LCD esistono ovunque intorno a noi, televisoi, monitor PC e telefoni, proiettori dei congressi e corsi, cinema.

Se riesci a immaginare le differenze tra i due, sei già parte del modo di comprendere le differenze tra la stampa 3D DLP e LCD.

SLA LASER

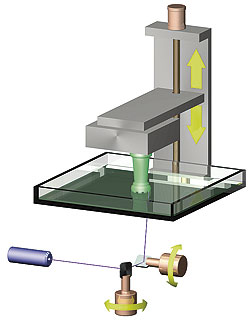

La stereolitografia, più comunemente indicata come SLA, è una delle tecniche più popolari e diffuse nel mondo della produzione additiva.

La stereolitografia, più comunemente indicata come SLA, è una delle tecniche più popolari e diffuse nel mondo della produzione additiva.

Funziona utilizzando un laser ad alta potenza per indurire la resina liquida contenuta in un serbatoio per creare la forma 3D desiderata.

In breve, questo processo converte il liquido fotosensibile in plastiche solide 3D in modo strato per strato usando un laser fotopolimerizzante .

SLA è una delle tre tecnologie primarie adottate nella stampa 3D, insieme alla modellazione di deposizione fusa (FDM) e alla sinterizzazione laser selettiva (SLS).

Appartiene alla categoria di stampa 3D in resina. Una tecnica simile che di solito è raggruppata con SLA è chiamata Digital Light Processing (DLP). Rappresenta una sorta di evoluzione del processo SLA, utilizzando uno schermo di proiezione anziché un laser.

La tecnologia e il termine sono stati creati nel 1986 da Chuck Hull, fondatore della società 3D Systems.

Secondo lui, l’SLA è un metodo per creare oggetti 3D, successivamente “stampando” strati, con cui intendeva un materiale fotosensibile.

Nel 1992, 3D Systems ha creato il primo apparecchio SLA al mondo, che ha reso possibile la produzione di parti complesse, strato per strato, in una frazione del tempo che normalmente impiegherebbe.

SLA è stato il primo ingresso nel campo della prototipazione rapida durante gli anni ’80 e ha continuato ad avanzare in una tecnologia ampiamente utilizzata.

Ogni stampante SLA 3D standard è generalmente composta da quattro sezioni principali:

- Un serbatoio riempito con il fotopolimero liquido: la resina liquida è solitamente una plastica chiara e liquida.

- Una piattaforma perforata immersa in un serbatoio: la piattaforma viene abbassata nel serbatoio e può muoversi su e giù in base al processo di stampa.

- Un laser ad alta potenza e ultravioletto

- Un’interfaccia per computer che gestisce sia la piattaforma che i movimenti laser

Le stampanti SLA 3D iniziano a lavorare abbassando la piattaforma di costruzione nel serbatoio pieno di resina con un solo strato di altezza tra il fondo del serbatoio e la piattaforma di costruzione. Quindi i galvanometri subentrano.

I galvanometri sono componenti a specchio utilizzati per la navigazione del raggio laser di una stampante SLA sul fondo del serbatoio.

Con l’aiuto del codice G, i galvanometri navigano il raggio laser in un percorso che rappresenta uno strato di una determinata parte.

Il laser quindi indurisce la resina creando uno strato solido di una parte.

Quando uno strato è completo, la piattaforma di costruzione si solleva di un livello in altezza e il processo viene ripetuto fino al completamento della parte.

Quando il processo inizia, il laser “disegna” il primo strato della stampa nella resina fotosensibile.

Ovunque il laser colpisca, il liquido si solidifica.

Il laser viene indirizzato alle coordinate appropriate da uno specchio controllato dal computer.

Dopo il primo strato, la piattaforma viene sollevata in base allo spessore dello strato e la resina addizionale viene lasciata scorrere al di sotto della porzione già stampata.

Il laser quindi solidifica la successiva sezione trasversale e il processo viene ripetuto fino a quando l’intera parte è completa. La resina che non viene toccata dal laser rimane nella vasca e può essere riutilizzata.

DLP

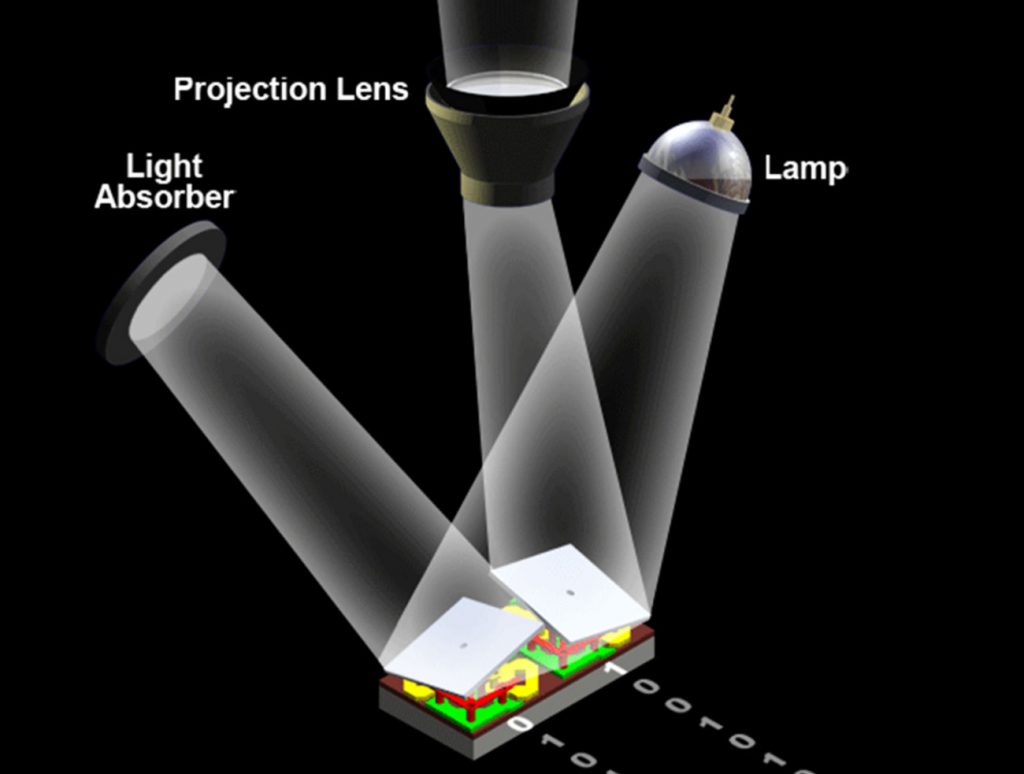

I proiettori DLP creano un’immagine di uno strato facendo passare la luce attraverso una lente a una DMD, che deve quindi indirizzare la luce verso la parte inferiore del serbatoio di resina. In quanto tale, la luce proveniente da un proiettore DLP deve espandersi da una piccola sorgente per coprire un’ampia area.

I proiettori DLP creano un’immagine di uno strato facendo passare la luce attraverso una lente a una DMD, che deve quindi indirizzare la luce verso la parte inferiore del serbatoio di resina. In quanto tale, la luce proveniente da un proiettore DLP deve espandersi da una piccola sorgente per coprire un’ampia area.

Ciò significa essenzialmente che i modelli ampi hanno una maggiore possibilità di avere pixel distorti ai loro bordi.

Inoltre, il numero di pixel su un proiettore DLP è lo stesso indipendentemente dalle dimensioni della stampa.

Ciò significa che le stampe più piccole e più strette possono avere una precisione maggiore rispetto alle stampe più ampie eseguite sulla stessa stampante DLP.

Per visualizzare questo effetto, pensa a una foto che hai scattato sul tuo smartphone.

Per visualizzare questo effetto, pensa a una foto che hai scattato sul tuo smartphone.

Quando si ingrandisce la foto, la nitidezza diminuisce.

Questo è esattamente ciò che accade quando si stampano grandi oggetti su una stampante DLP: vengono “rimpiccioliti”.

Detto questo, è importante tenere presente che la distorsione viene corretta su dispositivi più professionali, che hanno componenti di qualità migliore.

Inoltre, il problema dello “zoom out” non implica necessariamente che una stampante DLP abbia una scarsa qualità di stampa, solo che la sua risoluzione è più concentrata per le stampe più piccole.

Con una stampante DLP 3D, la sorgente luminosa è uno schermo per proiettore digitale appositamente sviluppato .

Grazie a questa schermata, DLP è generalmente considerato più veloce di SLA, ed ecco perché:

Con SLA, il laser deve polimerizzare individualmente la resina con una tecnica “punto a punto“. D’altra parte, uno schermo del proiettore DLP fa lampeggiare l’immagine di un livello tutto in una volta!

Quindi tutti i punti di un livello possono essere curati contemporaneamente. In questo modo, lavelocità di stampa aumenta rispetto allo SLA poiché richiede meno tempo per la cura di un singolo strato.

Poiché il DLP è una tecnologia digitale, l’immagine 2D proiettata è composta da pixel. Quando vengono tradotti in tre dimensioni, diventano voxel.

La fonte di luce di una stampante DLP stessa, uno schermo a LED, non funzionerebbe senza un dispositivo di micromirror digitale (DMD), il “cuore” di ogni chipset DLP.

Un DMD contiene centinaia di migliaia o addirittura milioni di piccoli microspecchi che dirigono la luce e creano il disegno di uno strato sul fondo del serbatoio di resina.

La risoluzione di una parte stampata che utilizza una stampante DLP 3D di solito corrisponde al numero di microspecchi all’interno di un dispositivo DMD.

LCD

Le stampanti LCD 3D utilizzano una serie di LCD UV come fonte di luce.

Le stampanti LCD 3D utilizzano una serie di LCD UV come fonte di luce.

La luce dei pannelli LCD piatti risplende direttamente, in modo parallelo, sull’area di costruzione.

Poiché questa luce non è espansa, la distorsione dei pixel è meno problematica della stampa LCD.

Ciò significa che la qualità di stampa di una stampante LCD dipende dalla densità del display LCD. Più pixel ha, migliore è la qualità di stampa.

Il vantaggio che condividono sia DLP che LCD, rispetto allo SLA, è la velocità di stampa. Perché c’è un intero strato è lampeggiato in una sola volta, invece di un singolo punto, le due tecnologie sono in genere in grado di produrre parti più velocemente.

Ma allora la tecnologia LCD e DLP e superiore a quella Laser SLA?

No, sono differenti. Per la stassa natura binaria 1-0 , acceso o spendo della tecnologia DLP e LCD il laser ha un vantaggio in partenza sulla qualita’ della finitura di superfice.

E’ interessante il brevetto di DWS, sulla contornatura , dove un laser di tipo dinamico ripassa lo stato piu esterno del perimetro del layer ad una velocita‘ differente dalla normale, questo permette di ottenere una qualita’ superficiale davvero ottima.

Ricordiamo che la polimerizzazione avviane con luce e tempo che possono essere modulate ottenendo polimerizzazioni differentie tempi differenti, non potendo variare la luce del laser si interviene sul tempo, quindi la velocita’ di passaggio.

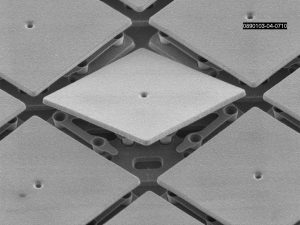

La risoluzione di una stampante, cos’è e come si deve interpretare:

In maniera semplicistica parliamo di risoluzione nelle stampanti, ma questa è applicabile correttamente solo a stampanti LCD.

Dovremmo parlare di minima dimensione della fonte di luce, che nelle stampanti laser è la dimensione del laser spot , per le stampanti DLP è la dimensione dello specchio e su una stampate LCD è la dimensione del pixel.

In un mondo ideale dove non esistono altre variabili questa sarebbe anche la minima dimensione stampabile in XY.

Erroneamente parliamo di risoluzione in Z mentre dovremmo parlare di minimo avanzamento possibile.

Questo dovrebbe equivalere al minimo layer stampabile, quindi alla unita’ di misura o intervallo usato per generare un solido.

Se la risoluzione in Z è 25 micron potremmo realizzare solo volumi con dimensioni da 25 micron o suoi multipli.

Cosa influenza la risoluzione , la precisione e accuratezza di una stampante?

La risposta è semplice.. TUTTO !

Non dobbiamo guardare una stampante come un elenco di componenti.

Il risultato finale non è la sommatoria dei singoli valori.

Dobbiamo guardare una stampante come un orchestra , il singolo talento puo’ aiutare ad innalzare il livello di qualita’ ma se il gruppo (gli orchestrali) è qualitativamente inferiore o non correttamente affine al talento il livello medio sara’ sicuramente scadente.

Se un gruppo di orchestrali è ,invece, di altissima qualita’ ma il direttore d’orchestra non riesce a guidare correttamente i propri musicisti il risultato sara’ anch’esso scadente.

Se invece un orchestra non propio di altissimo valore ha un direttore particolarmente dotato potrebbe produrre risultati interessanti.

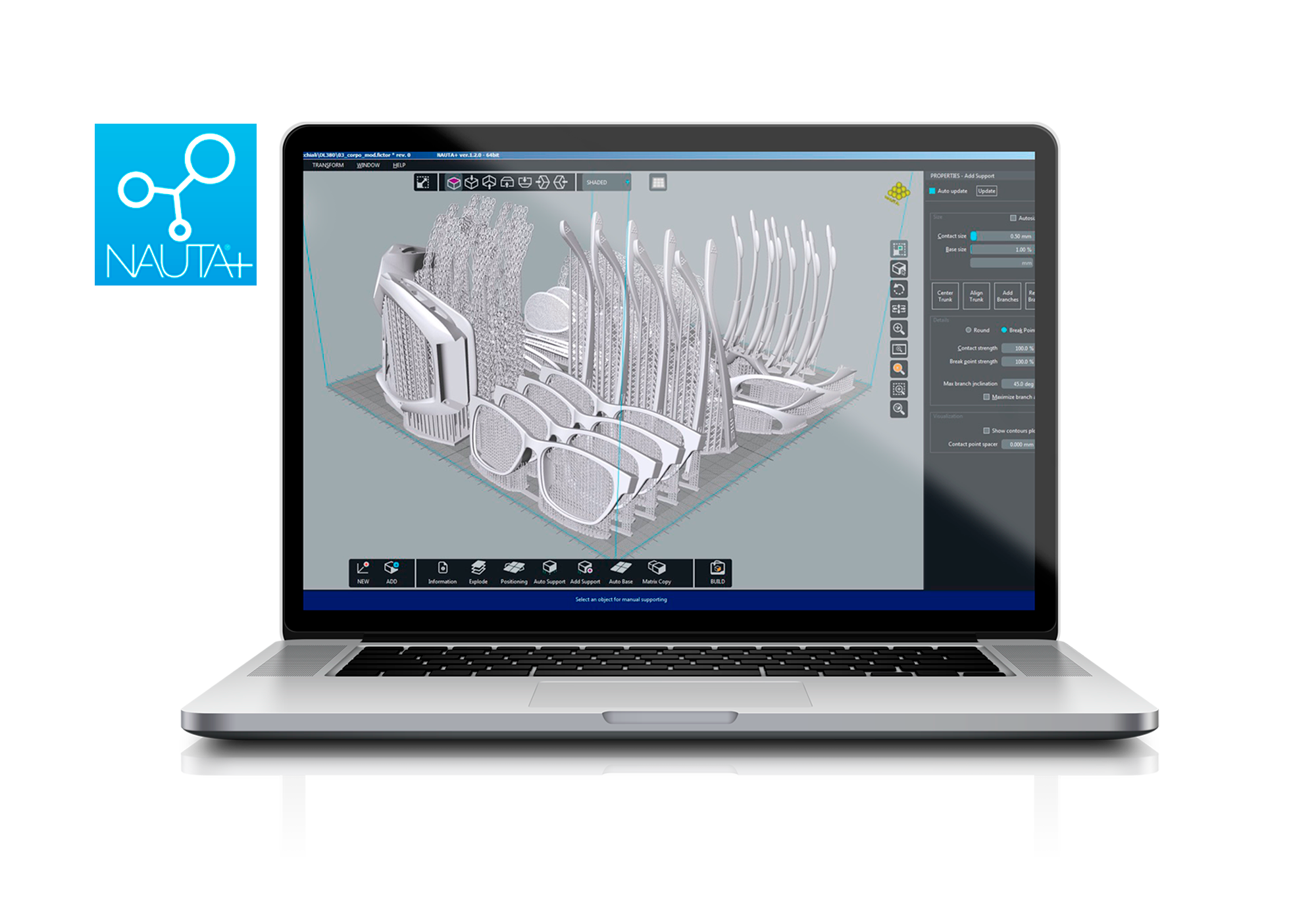

Il direttore d’orchestra è inevitabilmente il software di gestione della stampa.

In una stampante 3D troviamo tanta tecnologia che interessa:

- La fisica della luce e la sua propagazione,

- La chimica della resina e la sua polimerizzazione,

- L’elettronica dei pannelli e dei laser,

- Le lenti e gli specchi,

La meccanica dei sistemi di avanzamento e/o rotazione

Il software che considero il vero direttore d’orchestra e non dimentichiamo una delle variabili maggiormente sottovalutate … Il file STL che equivale allo spartito da suonare.

La luce, è l’innesco di una reazione chimica che solidifica una resina inizialmente in forma liquida.

La sua intensita’, il suo colore e il tempo sono variabili che vanno valutate e pesate.

Le stesse lenti o specchi che la indirizzno verso le coordinate desiderate possono migliorarne le caratteristiche o peggiorarle a seconda della qualita’ e forma delle stesse.

La propagazione della luce all’interno di una resina puo’ attivare una reazione piu’ o meno estesa , il tempo di innesco puo’ influenzare l’estensione dell’innesco, influenzando la precisione e la accuratezza dimensionale del volume solidificabile.

Resine piu’ trasparenti tenderanno a diffondere maggiormente la luce, resine piu’ scure tenderanno ad assorbirla riducendone la propagazione.

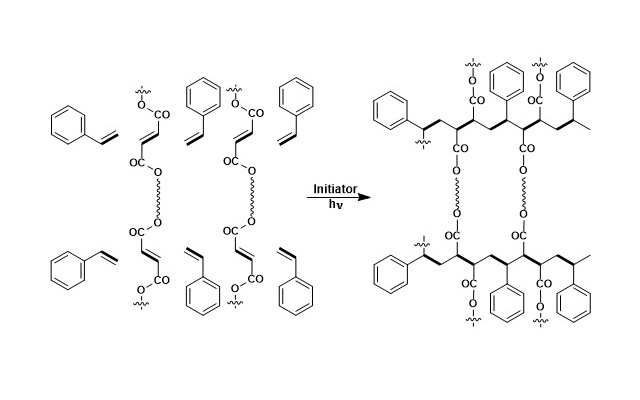

Fotopolimeri

Ci sono diversi tipi di resine fotosensibili (o fotopolimeri) che possono solidificare se esposte a radiazioni elettromagnetiche che vanno dalle lunghezze d’onda dei raggi gamma, raggi X, raggi UV, radiazioni visibili all’occhio umano o, addirittura, raggi di elettroni.

Nella stampa 3D la sorgente elettromagnetica più utilizzata è quella dei raggi UV. Le resine fotosensibili agli UV sono formulate da monomeri liquidi reattivi, da agenti indurenti (che catalizzano la reazione aumentandone opportunamente la velocità) e da opportune polveri, filler e additivi utili a modificare le proprietà delle resine stesse.

Fotopolimerizzazione

La fotopolimerizzazione consiste in un processo analogo a quello della polimerizzazione ma basato su una reazione fotochimica ottenuta mediante l’induzione di energia emessa da sorgenti di radiazione elettromagnetica quali ad esempio i raggi UV.

La polimerizzazione, nella fattispecie la fotopolimerizzazione, assembla piccole molecole, dette “monomeri”, in catene di molecole che si ripetono in sequenza, dette “polimeri”.

La reazione chimica è di tipo esotermico, ovvero con emissione di calore ed è accelerata grazie all’impiego di un catalizzatore, solitamente un radicale libero, generato termicamente o fotochimicamente.

I radicali liberi generati mediante il processo fotochimico si ottengono grazie ad un fotoiniziatore che reagisce con la radiazione attinica, in questo caso i fotoni della luce ultravioletta, ovvero quel tipo di radiazione in grado di agire chimicamente su diverse sostanze.

La luce attinica, quindi, agisce sul fotoiniziatore producendo un radicale libero il quale catalizza il processo di polimerizzazione. Affinché questo abbia luogo correttamente le catene di polimeri dovranno essere saldamente formate in un reticolo stabile che eviti la redissoluzione in monomeri liquidi.

Le resine, sono una delle variabili piu’ difficili da valutare.

Resine trasparenti e resine opache hanno comportamenti differenti , a grandi linee.

Resine di colore chiaro con una parte additiva di filler di rinforzo potrebbero ridurre la diffusione della luce ma potrebbero anche fungere da riflettenti aumentandone una diffusione morbida.

La stessa chimica delle resine influisce sul tempo di polimerizzazione e il tempo , spesso, influisce sulla dimensione finale.

Una reazione chimica di polimerizzazione molto rapida è una reazione “violenta” e spesso difficile da arrestare quindi potrebbe creare delle sovrapolimerizzazioni indesiderate.

Vedremo come il software potrebbe se creato da persone competenti sfruttare questo fenomeno a suo vantaggio.

Una reazione piu’ lenta permetterebbe di controllare maggiormente questo fenomeno ma in presenza di resine chiare permetterebbe una diffusione maggiore alle aree circostanti ativandone una parziale polimerizzazione.

La componente meccanica

La componente meccanica è la piu’ facile da controllare , slitte di avanzamento o viti sono facilmente e comunemente gestibili e controllabili, mamma meccanica ci aiuta molto nella sua semplicita’ di gestione.

Le risoluzioni gestite dalla parte piu meccanica di una stampante è l’asse Z. Quasi tutte le stampanti hanno avanzamenti in Z a partire dai 25 micron e step successivi fino ai 100 micron.

Il Software

La componente meno comprensibile ai profani, piu’ misticamente oscura ma realisticamente influente è il software.

Questo da direttore d’orchestra riconosce i limiti, i difetti, i punti di forza di tutti i suoi figli , armonizzandoli e ottimizzandoli a propio vantaggio.

Esempio di gestione software avanzata.

Il software , intelligenza artificiale evoluta, in alcuni dei suoi ragionamenti, trasforma le coordinate del file STL in percorsi laser.

Questo percorso sara’ modificato dal laser che ,conoscendo pregi e difetti dei suoi figli hardware, sfruttera’ ottimizzando ogni limite o vantaggio degli stessi, estremamente evidente è nella Z-Compensation (DWS).

File STL sovradimensionati nella triangolatura o sottodimensionati possono generare artefatti interpretati in modo errato dallo stesso software. Infatti lo stesso software interpreta i punti di coordinate cercando di capire se vogliamo un acurva o un piano, un foro o un cilindro. Sono milioni di calcoli.

Un eccesso di triangolicreerebbe un sovraccarico di calcoli, un eccessiva semplificazione creerebbe difficolta’ interpretativa.

Risulta quindi fondamentale: una corretta preparazione del file, una triangolatura adeguata alla stampa, la conoscenza del software di stampa.

Come gia’ detto precedentemente , il risultato finale , nella sua precisione e accuratezza , dipendera’ da come tutte le varriabili sono gestite e armonizzate dal software e dall’operatore.

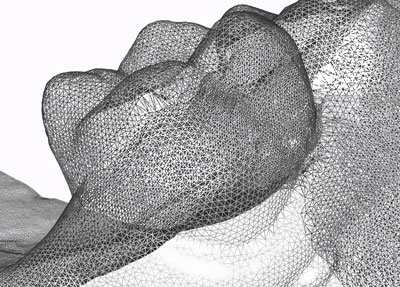

Il File STL

Il formato file STL è il tipo di file più comunemente utilizzato nella stampa 3D. Tutti i moderni software CAD (Computer Aided Design) consentono di esportare il loro formato di file nativo in STL.

Il formato file STL è il tipo di file più comunemente utilizzato nella stampa 3D. Tutti i moderni software CAD (Computer Aided Design) consentono di esportare il loro formato di file nativo in STL.

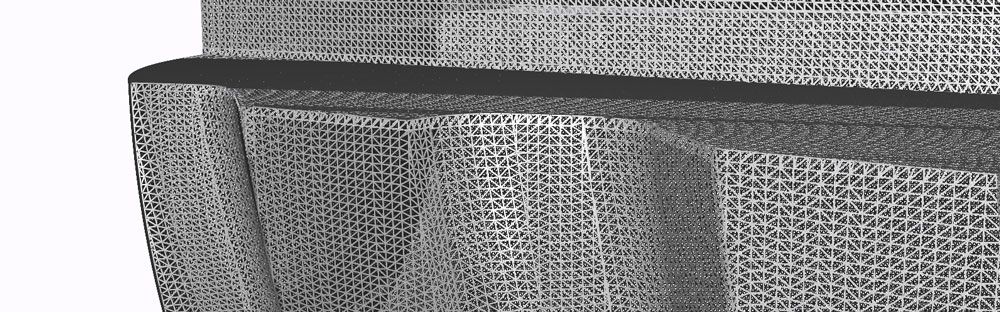

Il file STL rappresenta un modello 3D approssimando le sue superfici esterne utilizzando più triangoli. Questi triangoli creano una rete 3D (mesh) di punti, bordi e facce. Questa mesh definisce il volume interno del modello.

Un file STL è stampabile in 3D se ciascun bordo è collegato esattamente a due facce (manifold). In questo modo il modello 3D viene rappresentato con precisione e senza alcuna ambiguità.

Crerazione del file STL e manipolazione dei file

Una fase critica nel processo di stampa 3D è l’esigenza di convertire un modello CAD in un file STL (stereolitografia).

STL utilizza triangoli (poligoni) per descrivere le superfici di un oggetto.

Una volta generato un file STL, il file viene importato in un programma slicer.

Questo programma prende il file STL e lo converte in G-code; Il codice G è un linguaggio di programmazione a controllo numerico (NC), viene utilizzato nella produzione assistita da computer (CAM) per il controllo di macchine utensili automatizzate (incluse macchine CNC e stampanti 3D).

Il programma slicer consente inoltre al progettista di personalizzare i parametri di costruzione tra cui supporto , altezza del livello e orientamento della parte .

Cosa succede se si stampa in 3D un STL difettoso?

File STL difettosi o esportati con risoluzioni troppo basse possono portare a risultati imprevisti: facce mancanti, imprecisioni dimensionali, superfici non perfette o altre imprecisioni geometriche.

Errori di STL comuni

File aperti, incompleti

I bordi del confine vengono rilevati se questi sono presenti del file STL. Ciò significa essenzialmente che il modello ha dei fori delle aperture e non rappresenta una superficie totalmente chiusa.

Un moderno software di slicing è in grado di elaborare file STL con bordi aperti.

Tuttavia, è difficile prevedere come un tale file verrà interpretato dal software e non è garantito che il risultato sia ciò che il progettista odontotecnico aveva pensato.

Ad esempio, se il confine del bordo aperto si trova su una superficie curva (ad esempio il lato di un cilindro), il software di taglio probabilmente riempirà il vuoto con una superficie piatta, alterando il disegno originale.

Facce intersecanti

Le facce che si intersecano vengono rilevati quando due superfici si scontrano tra loro.

Questo errore si verifica comunemente quando più corpi occupano lo stesso spazio, come mostrato nell’esempio seguente.

Le facce intersecanti di solito portano a guasti durante l’affettatura, in quanto il software non è in grado di riconoscere quali aree sono “all’interno” del modello e quali sono “esterne”.

È relativamente semplice riparare tali errori. La maggior parte del software dedicato alla preparazione dei file di stampa 3D può riparare questi errori, ma il successo non è sempre garantito. È una buona pratica di progettazione (e in seguito risparmieremo un sacco di tempo e sforzi) per unire tutti i corpi in un unico solido nel software CAD nativo prima di esportarli in STL.

Maglia troppo fitta

Una mesh viene “sovraffilata” quando il numero totale di triangoli della mesh STL è maggiore del necessario.

Ciò non comporterà errori durante la stampa 3D, ma aumenterà inutilmente la dimensione del file STL, rendendo più difficile la gestione.

Di solito, i piccoli dettagli rappresentati da una mesh troppo raffinata non possono essere stampati in 3D, poiché superano le capacità della maggior parte dei sistemi (in termini di accuratezza e dimensioni minime della feature).

Come riparare i tuoi file STL?

Consigliamo queste due opzioni per la riparazione dei file STL:

Ripristina il tuo file STL utilizzando un software di stampa 3D dedicato: esistono numerose soluzioni software dedicate alla preparazione di file STL per la stampa 3D e che possono riparare la maggior parte degli errori STL.

Esempi popolari (e gratuiti) includono Netfabb (usando il comando Repair) e Meshmixer (usando il comando Inspector).

Riparare l’errore nel software CAD nativo prima di esportarlo in STL: nella maggior parte dei casi, i risultati migliori si otterranno quando il file STL viene correttamente desingato ed esportato in primo luogo ed è sempre l’opzione consigliata.

Se hai problemi con la riparazione dei tuoi file STL, i nostri fornitori di servizi di stampa 3D di grande esperienza potrebbero aiutarti a risolverli.

Tuttavia, è responsabilità del cliente fornire i modelli corretti, pertanto è sempre consigliabile una comunicazione chiara e buona con il proprio hub.

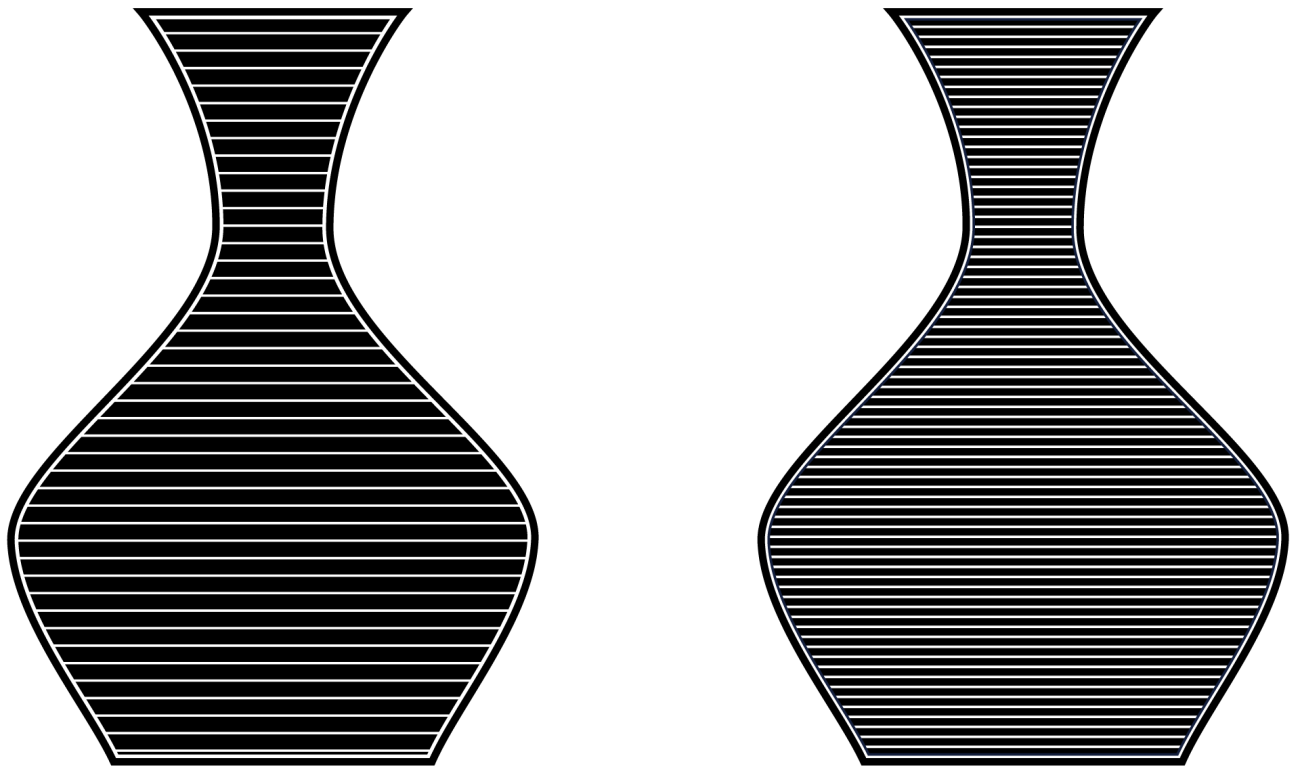

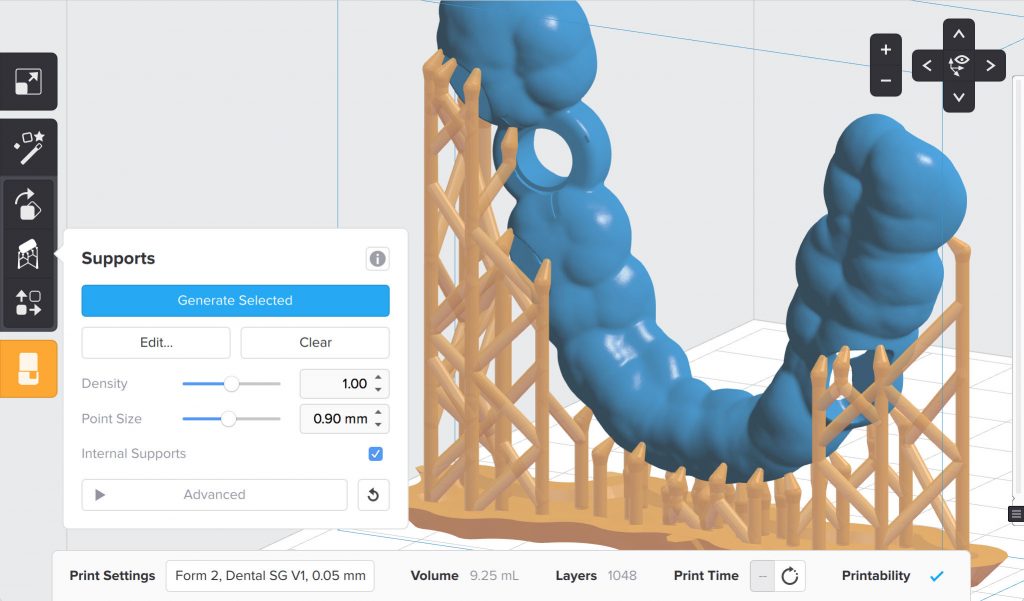

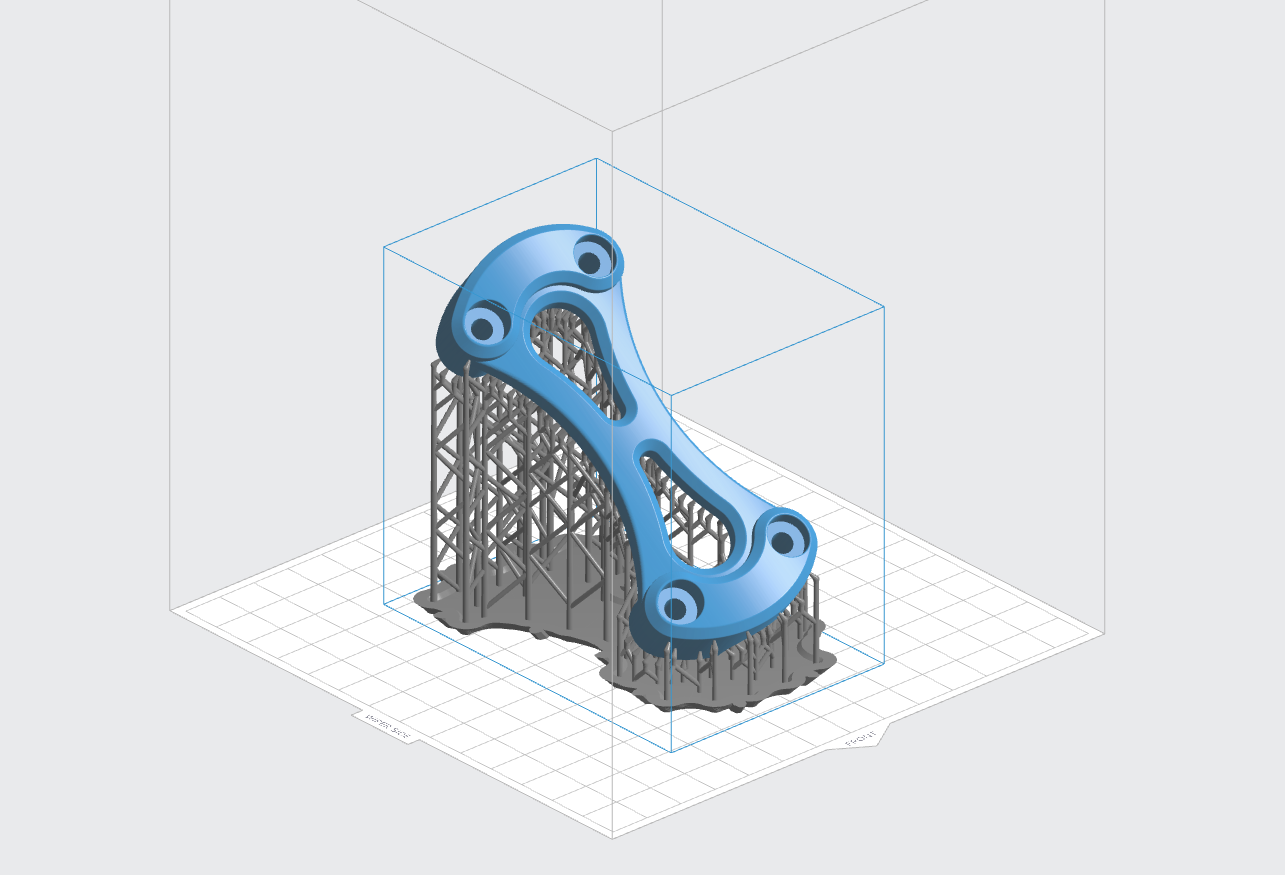

Orientamento di stampa

Quando si orienta una parte per SLA, la più grande preoccupazione è l’area della sezione trasversale dell’asse Z.

Le forze coinvolte con una stampa che aderisce al serbatoio sono direttamente proporzionali all’area della sezione trasversale 2D della stampa.

Per questo motivo, la parte viene stampata con un angolo rispetto alla piastra e la riduzione del supporto non è un problema primario (come mostrato nelle immagini seguenti).

Ridurre al minimo l’area della sezione trasversale lungo l’asse z è il modo migliore per orientare le parti per le stampe SLA.

Modello orientato in orizzontale con ampia sezione trasversale dell’asse z. In questo orientamento il supporto è ridotto al minimo ma la probabilità di un errore di stampa è alta.

Modello riorientato con un angolo che riduce l’area della sezione trasversale dell’asse z. Il forte aumento del supporto è giustificato dalla ridotta probabilità di fallimento della stampa.

Per progettista è importante capire perché l’orientamento parziale influisce sulla qualità di una stampa SLA.

La necessità di orientare i componenti in modo da ridurre l’area della sezione trasversale dell’asse z determina spesso una quantità significativa di supporto da aggiungere al modello.

In alcuni casi, un progetto potrebbe aver bisogno di così tanto supporto che la stampa in SLA aumenterebbe di costo e diminuirebbe la qualita’ della superfice dovuto all’eccesso di supporti utilizzati.

Limitare il numero di parti orizzontali, svuotare i componenti e ridurre l’area della sezione trasversale sono tutti passi che un progettista può intraprendere per ottimizzare un progetto per la stampa.

Il mio personale consiglio, per chi deve ancora scegliere la pripia stampante 3D, è il seguente:

Cerca di capire cosa vuoi fare con la stampante, ascolta tutti, ma dai particolare attenzione a chi gia’ ha una stampante, soppesa sempre quello che ti dicono i venditori, puoi trovare un depliant stupendo ma un prodotto di non pari livello.

Fai delle prove prima di comprare, chiedi delle demo su casi reali, frequenta il laboratorio o lo studio di un collega che ha la stampante che stai individuando.

Come tutte le cose anche la stampa 3D ha bisogno di curva di apprendimento. Prenditi del tempo, non avvilirti, fai dei corsi.

Buona stampa a tutti.

Francesco Biaggini

Testi , immagini, video sono stati recuperati da siti web, articoli, depliant. Spero che nessuno si arrabbi 😉 Non l’ho fatto per scopi commerciali.. non vendo stampanti, resine o cose simili.